全國咨詢熱線

138-5868-6511

- 預(yù)防模具熱處理過程中的變形和開裂

預(yù)防模具熱處理過程中的變形和開裂

模具由于品種規(guī)格較多、形狀復(fù)雜和表面粗糙度值低,因此其制造難度較大。模具熱處理后產(chǎn)生的變形將嚴重影響模具的質(zhì)量和使用壽命,一旦在熱處理中開裂將造成模具的報廢,因此,減少和預(yù)防模具熱處理變形及避免其開裂是廣大模具熱處理工作者的重要研究課題。本文就模具在熱處理過程中常見的變形與開裂缺陷進行簡要闡述,分析其產(chǎn)生的原因,并提出預(yù)防措施。

一、合理設(shè)計與正確選材

1、合理設(shè)計模具主要是根據(jù)使用要求而設(shè)計的,其結(jié)構(gòu)有時往往不能做到完全合理和均勻?qū)ΨQ。這就要求設(shè)計師在設(shè)計模具時,在不影響模具使用性能的前提下,采取一些有效的措施,盡量注意到制造的工藝性、結(jié)構(gòu)的合理性及幾何形狀的對稱性。

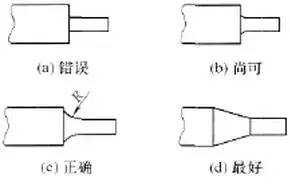

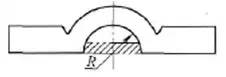

(1)盡量避免尖角和厚薄相差懸殊的截面應(yīng)避免厚薄懸殊的截面、薄邊及尖角。在模具的厚薄交界處應(yīng)平滑過渡。這樣能有效地降低模具截面的溫差,減小熱應(yīng)力,同時也可減小截面上組織轉(zhuǎn)變的不同時性,減小組織應(yīng)力。圖1所示為模具采用過渡圓角與過渡圓錐。

圖1

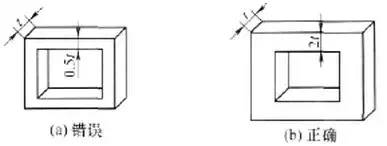

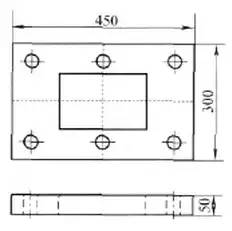

圖2 凹模的合理壁厚

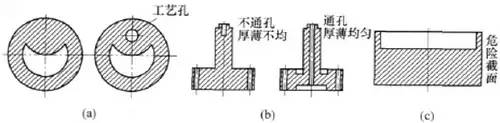

(2)適當增加工藝孔對于有些實在無法保證截面均勻及對稱的模具,應(yīng)在不影響使用性能的前提下,變不通孔為通孔,或者適當增加一些工藝孔。

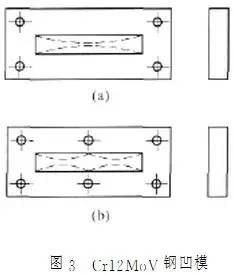

圖3的a所示為一型腔狹窄的凹模,淬火后會產(chǎn)生如虛線所示的變形。如設(shè)計時能增加2個工藝孔(如圖3的b所示),則減小了淬火過程中截面的溫差,降低了熱應(yīng)力,使變形情況有了明顯的改善。

圖4所示也是增加工藝孔或變不通孔為通孔的實例,可減小因厚薄不均而增大的開裂敏感性。

圖 4

(3)采用組合式結(jié)構(gòu)對于形狀復(fù)雜、尺寸>400mm的大型凹模及厚度小、長度大的凸模,最好采用組合式結(jié)構(gòu),化繁為簡,化大為小,變模具內(nèi)表面為外表面,不僅便于冷熱加工。而且能有效地減小變形與開裂。

(4)盡可能采用封閉及對稱結(jié)構(gòu)模具形狀為開口或不對稱結(jié)構(gòu)時,淬火后應(yīng)力分布不均勻,極易變形。所以一般易變形的槽形模具,應(yīng)盡量在淬火前留筋,淬火后再切除,圖5所示的槽形工件,原來淬火后在R處發(fā)生變形,經(jīng)加筋(圖5中陰影線部分)后,能有效地防止淬火變形。

圖 5

設(shè)計組合式結(jié)構(gòu)時,一般應(yīng)在不影響配合精度的情況下按下列原則進行分解:(1)調(diào)整厚度,使截面相差懸殊的模具在分解后截面基本均勻。(2)在容易產(chǎn)生應(yīng)力集中的地方分解,分散其應(yīng)力,防止開裂。(3)配合工藝孔,使結(jié)構(gòu)對稱。(4)便于冷、熱加工,便于拼裝。(5)最為重要的是必須確保使用性。

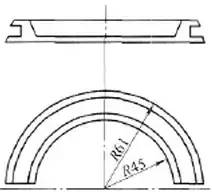

圖6 大型凹模

如圖6所示為一大型凹模,若采用整體式結(jié)構(gòu),不但熱處理有困難,而且淬火后型腔各處收縮不一致,甚至?xí)鹑锌诎纪购推矫媾で以谝院蟮募庸ぶ须y以補救,因此,可采用組合式結(jié)構(gòu)。按圖6中虛線分為四塊,經(jīng)熱處理后再拼裝成型并磨削再配合,這不僅使熱處理簡化,而且解決了變形問題。

2、正確選材熱處理變形、開裂與所用鋼材及其質(zhì)量密切相關(guān),因此應(yīng)根據(jù)模具的使用性能要求。綜合考慮模具精度、結(jié)構(gòu)和尺寸大小,以及加工對象的性質(zhì)、數(shù)量和加工方式等因素合理選用。一般模具若無變形和精度要求,則從降低成本方面考慮,可采用碳素工具鋼;對于易變形、開裂件,可選用強度較高、臨界淬火冷卻速度較慢的合金工具鋼;圖7所示為一電子元件沖模。原用T10A鋼,水淬油冷變形較大且易開裂,堿浴淬火型腔又不易淬硬。現(xiàn)改用9Mn2V鋼或CrWMn鋼,淬火硬度和變形都能符合要求。

圖7 電子元件沖模

由此可見,當用碳鋼制造的模具變形達不到要求時,改用9Mn2V鋼或CrWMn鋼等合金鋼,雖然材料成本稍高,但解決了變形、開裂問題,總體來說仍是合算的。

在正確選材的同時,還要加強對原材料的檢驗和管理,防止因原材料缺陷而導(dǎo)致模具熱處理開裂。

3、合理制定技術(shù)條件合理制定技術(shù)條件(包括硬度要求)是防止淬火變形、開裂的一條重要途徑。局部硬化或表面硬化就可以滿足使用要求的,盡量不要整體淬火。對于整體淬火模具,局部可放寬要求的,盡量不要強求一致。對于成本高或結(jié)構(gòu)復(fù)雜的模具,當熱處理難以達到技術(shù)要求時,應(yīng)更改技術(shù)條件,適當放寬那些對使用壽命影響不大的要求,以免因多次返修而造成報廢。

對于所選用的鋼種,不能以其所能達到的最高硬度作為設(shè)計時規(guī)定的技術(shù)條件。因為最高硬度往往是用尺寸有限的小試樣測得的,與實際尺寸較大的模具所能達到的硬度相差很大。由于追求最高硬度往往需要提高淬火冷卻速度,從而增大淬火變形與開裂傾向,所以用較高的硬度作為技術(shù)條件,即使尺寸較小的模具也會給熱處理操作帶來一定的困難。總之,設(shè)計者應(yīng)根據(jù)使用性能和選定的鋼種,合理地制定切實可行的技術(shù)條件。此外,在對所選定的鋼種提出硬度要求時,還應(yīng)避開產(chǎn)生回火脆性的硬度范圍。

二、合理安排工藝流程

正確處理機械加工與熱處理之間的關(guān)系,合理安排工藝流程,使冷、熱加工密切配合是減小模具熱處理變形的有效措施。

1、必要的去應(yīng)力退火或時效處理對于精密模具,因其切削加工或磨削加工產(chǎn)生的應(yīng)力會引起變形與開裂,故如在工藝流程中增加去應(yīng)力退火或時效處理,往往能顯著減少變形并防止開裂。例如,對于細長軸類及形狀復(fù)雜的模具,在粗加工成型后進行一次去應(yīng)力退火,以消除切削加工應(yīng)力,這對減少淬火變形十分有效。再如,對于一些需要精磨的模具,在熱處理并粗磨后,可安排一道時效處理工序,用以消除磨削應(yīng)力,穩(wěn)定尺寸,防止發(fā)生變形及開裂。

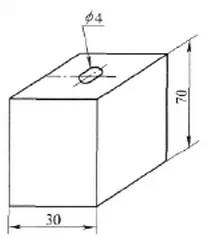

2、合理安排工藝流程的關(guān)鍵有些模具的變形,單從熱處理的角度來考慮是無法解決問題的,但如轉(zhuǎn)換思維方式,從整個工藝流程著手,往往能收到意想不到的效果。圖8所示是一半圓形模具,由于形狀不對稱,淬火時會產(chǎn)生顯著的扭曲變形。如在淬火前加工成整體的圓環(huán),等熱處理后再用鋸片砂輪將其切成兩件,則不但降低成本,還可以減少變形。

圖8 半圓形模具

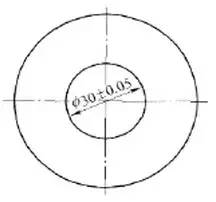

3、根據(jù)特點預(yù)留加工余量熱處理時難免會有變形,如能掌握其變形特點,合理地預(yù)留加工余量,不但可簡化熱處理操作,還能減少隨后的機械加工,特別是磨削加工的工作量。圖9所示為一個45鋼的成型模,熱處理后內(nèi)孔會趨向脹大,故機械加工時,應(yīng)預(yù)先留出負公差,使熱處理后符合設(shè)計要求。

對于那些事先無法預(yù)料變形大小和方向的模具,則可在型腔未加工到設(shè)計尺寸前,進行一次試淬,根據(jù)其變形特點,留出相應(yīng)的機械加工余量。

圖9 成型模

三、合理進行鍛造和預(yù)先熱處理

鋼中的帶狀組織和成分偏析往往會造成模具的不均勻變形,淬火前的基體組織狀況也會影響模具淬火前后的比體積差。在一定條件下,鋼中原始組織的好壞成為影響熱處理變形的主要因素。為了減小淬火變形,除了在淬火過程中采取有效的措施外,還應(yīng)適當控制淬火前鋼中的組織。

1、預(yù)先熱處理模具變形與開裂不僅與淬火過程中產(chǎn)生的應(yīng)力有關(guān),而且與淬火前的原始組織和殘余內(nèi)應(yīng)力有關(guān)。因此,必須對模具毛坯進行必要的預(yù)先熱處理。

一般來說,用T7和T8鋼制造的尺寸較小的模具,在淬火時體積容易脹大,如預(yù)先進行調(diào)質(zhì)處理,獲得比體積較大的回火索氏體組織,則可減小淬火變形。而用高碳鋼T10和T12鋼等制造的尺寸較大的模具,淬火時體積容易收縮,則應(yīng)采取球化退火,可取得比調(diào)質(zhì)處理更好的效果。

對于低合金工具鋼,在機械加工后安排一次調(diào)質(zhì)處理,使合金碳化物均勻分布,對改善組織和消除鍛造及原始組織的不良影響有著較好的效果。調(diào)質(zhì)處理可得到分布均勻的碳化物和細粒狀索氏體組織,增大了原始組織的比體積,既能提高鋼的力學(xué)性能,又有利于減小變形。對于高合金工具鋼($如高鉻鋼)模具,經(jīng)過調(diào)質(zhì)后,淬火時將發(fā)生不同程度的收縮,所以如將調(diào)質(zhì)中的高溫回火改為退火處理,淬火后可獲得較好的效果。

合金結(jié)構(gòu)鋼采用預(yù)先調(diào)質(zhì)處理能得到較高的硬度,且可減小淬火時的比體積變化,有利于減小淬火變形與開裂。采用低溫退火消除模具的冷加工應(yīng)力較調(diào)質(zhì)處理簡單,周期較短,氧化少,且不同材料可采用相同的工藝處理。

為了消除因鍛造不良而產(chǎn)生的網(wǎng)狀碳化物,增加淬透層深度,可采用正火處理。

綜上所述,各種預(yù)先熱處理都應(yīng)按照模具的脹縮規(guī)律,預(yù)先調(diào)整原始組織和消除機械加工應(yīng)力,以減少變形和開裂。

2、合理鍛造實踐證明,合理進行鍛造是減小熱處理變形,保證模具有較高壽命的關(guān)鍵。對合金鋼(如CrWMn,Cr12和Cr12MoV鋼)尤其重要。這類鋼能實現(xiàn)低變形的前提是經(jīng)充分鍛造,使鋼內(nèi)部碳化物偏析程度達到最小,因此必須在以下5個環(huán)節(jié)中正確控制鍛造過程:

(1)鍛造方法 需經(jīng)多次鍛造后成形,一般高合金鋼不少于三次,以保證碳化物破碎并均勻分布。

(2)鍛造比 要有一定的鍛造比,如高合金鋼總鍛造比一般為8-10.

(3)加熱速度 緩慢升溫到800℃左右,而后再緩慢加熱到1100-1150℃。在加熱過程中,應(yīng)將毛坯經(jīng)常翻轉(zhuǎn),力求加熱均勻、燒透。

(4)控制終鍛溫度 終鍛溫度過高,晶粒易長大,性能變差(終鍛溫度過低,塑性降低,易形成帶狀組織,還易斷裂。

四、采用合理的熱處理工藝

為減少及預(yù)防工件淬火變形,除了合理地設(shè)計工件、選材、制定熱處理技術(shù)要求,以及對工件毛坯正確進行熱加工(鑄、鍛、焊)和預(yù)先熱處理外,更為重要的是在熱處理方面必須注意以下問題:

(1)正確掌握淬火操作方法正確選擇工件淬入介質(zhì)的方式,保證模具得到最均勻的冷卻并沿最小阻力方向進入冷卻介質(zhì),將冷卻最慢的面朝著液體運動。當模具冷卻至Ms點以下時,應(yīng)停止運動。例如,厚薄不均勻的模具,應(yīng)使厚的部分先淬入;截面變化大的工件,可通過增加工藝孔、預(yù)留加強肋、孔中塞堵石棉等方法來減少熱處理變形;對有凹凸面或有通孔的工件,應(yīng)使凹面和孔向上淬入,以便排出通孔內(nèi)的氣泡。

(2)合理選擇加熱溫度在保證淬硬的前提下,一般應(yīng)盡量選擇低一些的淬火溫度。但對于一些高碳合金鋼模具(如CrWMn,Cr12Mo鋼),可通過適當提高淬火溫度來降低Ms點,增大殘余奧氏體量,以控制淬火變形。另外,對厚度較大的高碳鋼模具,也可適當提高其淬火溫度來防止產(chǎn)生淬火裂紋。對易變形、開裂的模具,在淬火前還應(yīng)先進行去應(yīng)力退火。

(3)合理進行加熱應(yīng)盡量做到均勻加熱,減少加熱時的熱應(yīng)力。對于大截面、形狀復(fù)雜、變形要求高的高合金鋼模具,一般都應(yīng)經(jīng)過預(yù)熱或限制加熱速度。

(4)正確選擇冷卻方式和冷卻介質(zhì)盡可能選用預(yù)冷淬火、分級淬火和分級冷卻方式。預(yù)冷淬火對細長或薄模具的減少變形有較好的效果,對于厚薄懸殊的模具,在一定程度上可以起到減小變形的作用。對于形狀復(fù)雜、截面相差懸殊的模具,采用分級淬火較好。如高速鋼采用580-620℃分級淬火,基本上避免了淬火變形和開裂。

有意向采購模具鋼材或咨詢可以聯(lián)系鄭經(jīng)理

聯(lián)系電話:139 2689 7656

地址:浙江省臺州市黃巖區(qū)新前街道新江路407號

聲明:本文由臺州黃巖華氏特殊鋼編輯,若有來源標注錯誤或侵犯了您的合法權(quán)益,請作者持權(quán)屬證明與我司聯(lián)系,我們將及時更正、刪除,謝謝。

- 上一篇:塑料模具消除制品凹痕的方法

- 下一篇:Cr12MoV的熱處理工藝